服務熱線

13350355997

作者: 凱潛濾油機 發布時間:2019-11-16 16:06 點擊量: 來源:

1、概述;

潤滑油作為工業血液,在國民經濟發展中起到不可替代的作用,每年我國消耗大量潤滑油。使用過后產生的廢舊潤滑油只有少量組分變質,或者僅僅是受到污染,若直接廢棄不僅污染環境也是極大的浪費。2009-2016年潤滑油生產及消耗量如圖1所示。

車用潤滑油是潤滑油_主要的消費品種,_車用潤滑油需求量占達到 55%,工業潤滑油約占潤滑油總需求量的 45%,而每年潤滑油用量在不斷的增長。各國對行業環境用油都規定了換油期或換油標準。每年換下來的廢潤滑油量非常大。而廢潤滑油中存在氧、氮、烴、硫的有機化合物及化學添加劑,這些廢油若被丟棄或燃燒,不僅造成能源的極大浪費而且會造成嚴重的環境污染,廢機油屬于危險廢物HW08。廢機油中含有致癌、致突變、致畸形物質及廢酸、重金屬等物質,難以自然分解,對環境的污染相當大,一旦滲入泥土中,土壤幾十年都無法修復,1斤廢機油可污染1000噸清水。廢油潤滑油凈化利用受到.各國的高度重視。因此針對廢潤滑油的回收再利用也隨之展開。

廢舊潤滑油中正在變質的只有3%左右,其主體仍是好的基礎油。潤滑油在使用過程中引入雜質可分為以下幾大類:

(1)使用過程中無意引入的機械雜質,如灰塵、泥沙、纖維、金屬粉末等;(2)潤滑油中的殘燃油,如汽油、煤油、柴油等輕質油;(3)混入的水分;(4)碳粒;(5)碳青質、油焦質;(6)潤滑過程中氧化產生的膠質及瀝青質;(7)酸類:主要是油溶性有機酸,有時也含有水溶性酸(包括無機酸和低分子量有機酸);(8)過氧化物;(9)中性含氧化合物,包括脂類、醚類和某些羰基化合物;(10)皂類;(11)添加劑消耗后產生的化合物。

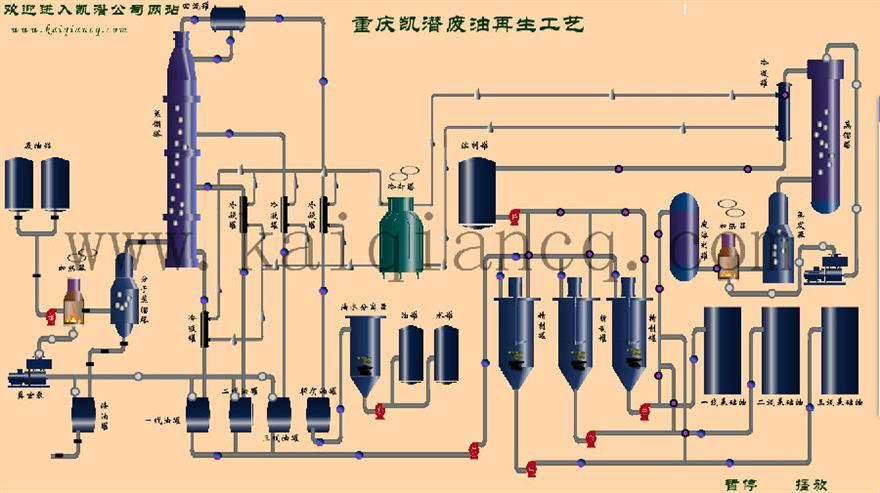

將廢舊潤滑油中雜質去除,得到基礎油重復利用具有巨大的經濟效益。本公司通過多年研究,研發出一套廢舊潤滑油回收工藝。本公司廢舊潤滑油回收工藝分為三部分:廢舊潤滑油蒸餾部分、精制部分、溶劑回收部分。現通過工藝流程圖具體說明本工藝的實施過程(流程圖見1-1圖紙)。

2、廢舊潤滑油蒸餾部分

經過預處理的廢舊潤滑油(約含水4%,固體雜志3%,油品93%)儲存于大罐中,然后進入本工藝流程。廢油由泵入燃氣加熱鍋爐⑴,加熱到350℃后進入薄膜分子閃蒸發生器⑵,大部分廢油變成油蒸汽進入精餾塔⑶,剩下的殘渣角油從薄膜分子閃蒸發生器⑵底部排出。油蒸汽進入精餾塔⑶進行傳熱傳質,根據基礎油的沸點不同,在不同沸點冷凝下來,在較高溫度冷凝下來的是重組分,在較低溫度冷凝下來的是輕組分,這樣混合的多種基礎油的廢舊潤滑油被分成分多種基礎油產品。精餾塔中冷凝下來的基礎油進入冷凝器⑻進行冷凝,然后進入基礎油儲罐。_后從精餾塔⑶頂出來的是輕質油和水分蒸汽,進入冷凝器⑷,一部分被冷凝下來,得到輕質油和水分的混合物,然后進行油水分離器⑼得到輕質燃料油和水分,另一部份不能冷凝下來的尾氣經過真空緩沖罐⑸、真空系統⑹、液封罐⑺進入燃氣加熱爐⑴爐膛燒掉。燃氣加熱爐⑴燃燒的尾氣進入尾氣凈化裝置⑽凈化,凈化達標后進行排放。以上工藝中得到的殘渣角油和輕質燃料油當做燃料油銷售,油水分離器⑼分離出來的水含有少量的油,將其泵入燃氣加熱鍋爐⑴爐膛,油分被燃燒掉,水分隨著尾氣排出。此工藝產生廢油得到基礎油的產生過程中沒有產生不能利用污染環境的廢物,排出的尾氣達到國家排放標準,對環境影響非常小。

#p#分頁標題#e#

3、精制部分

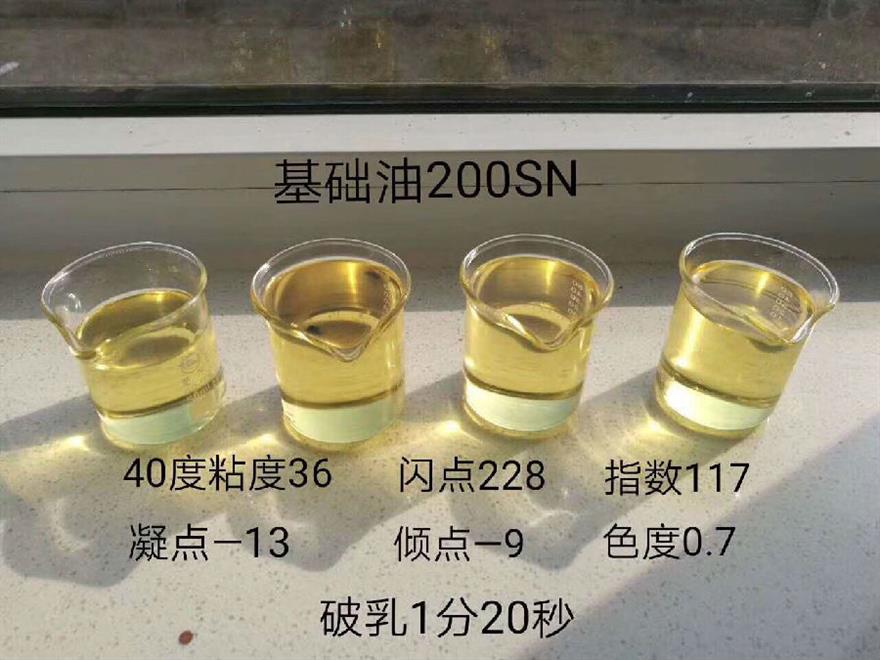

從廢舊潤滑油蒸餾工藝得到的基礎油中含有少量的多環側鏈的芳香烴;含硫、含氮、含氧化合物及少量膠質。此類物資極易氧化變色,影響基礎油的外觀品質,因此必須將此類物資去除。本工藝采用甲基吡咯烷酮(NMP)為主溶劑的復合溶劑進行萃取的方式去除基礎油中的芳烴油等雜質。

基礎油和溶劑按一定比例進入到精制設備⑾中充分接觸,芳烴油從基礎油中被萃取進入NMP中。然后將基礎油和NMP分離,得到基礎油和含有芳烴油的廢溶劑NMP。精制后的基礎油中含有少量溶劑,經過蒸汽氣體后得到成品基礎油。此工段產生的廢溶劑將通過蒸餾去除芳烴油及其他雜質,進行回收,循環利用。

4、溶劑回收部分

廢溶劑進入燃氣加熱爐⑿加熱到150℃后,進入薄膜閃蒸器⒀,NMP蒸發變成蒸汽,進入冷凝器⒁,被冷凝成液體,得到純凈的NMP,重復進行使用。沒有被冷凝下來的不凝可燃氣體經過真空緩沖罐⒂、真空系統⒃、液封罐⒄排出進入燃氣加熱爐⑿爐膛燒掉。燃氣加熱爐⑿的燃燒尾氣經過尾氣凈化裝置⒅凈化達標后排放。

5、工藝技術優點

本工藝采用國內先進的減壓薄膜分子閃蒸技術,高真空條件(絕對壓力10Pa)下可在較低溫度下將高粘度組分的潤滑油蒸餾出來,同時也降低高溫裂解、聚合、設備堵塞等問題的發生。無酸渣、廢酸、廢水等二次污染物的產生,是一種清潔、環境、投資適當的凈化工藝。與國內傳統工藝相比,具有三方面優點:

①凈化基礎油的效率高,工藝流程簡單,凈化周期短;

②采用薄膜蒸發工藝,提高蒸發效率,降低能耗;

③整個系統在高真空狀態下運行,降低了高溫裂解、聚合、設備堵塞等問題發生;

④廢礦物油不經酸洗、堿中和、水洗等工序,生產過程中不產生酸渣、廢水,降低了二次污染,能達到很好的環境效果;

⑤凈化后產生的殘渣角油和輕質燃料油可當做燃料進行銷售,資源得到充分利用。

6、生產工藝及物料平衡6.1 工藝流程及產污環節

本工藝流程為:廢潤滑油→預處理→沉降脫水→減壓精餾→NMP精制→成品基礎油。

廢潤滑油收集后,先經離心過濾去除大顆粒固體雜質進入卸油池,再打入儲罐中沉降脫水,上層含水量較低的廢油進行減壓蒸餾,通過減壓蒸餾、高真空蒸餾將各餾分油分離出來,各餾分油就可以作為不同的潤滑油原料,再分別加入甲基吡咯烷酮精制,溶劑蒸餾回收,從而獲得合格的基礎油。蒸餾塔底重組分可作為燃料油外賣,芳烴油外賣。

6.2.工藝流程簡述

6.2.1.過濾

外購的廢潤滑油通過化驗室化驗進行品位分析,然后通過格柵進行過濾,除去大塊固體雜質 S1 如廢手套、廢螺絲、廢抹布等,廢潤滑油過濾后進入卸油池.

6.2.2.沉降脫水

通過油泵將卸油池內的廢潤滑油送入儲油罐,在儲油罐內進行沉降。然后將上層油層用泵抽出來用于下一工序,將含油廢水抽出來進入油水分離器處理,罐底為油泥。根據類比同類型的潤滑油生產廠家,該過程分離出的油、水及雜質約為 3.2%左右。該工序產生固廢油泥 S2、含油廢水 W1,經沉淀預處理后的潤滑油進入原料油罐以備下一步處理。

6.2.3高真空精餾

廢油加熱到330-350℃后進入蒸餾塔蒸餾,得到不同餾分的基礎油,此工序產生不凝氣 G1和 殘渣角油S2。

6.2.4精制

本項目輕潤滑油、中潤滑油、重潤滑油精制采用甲基吡咯烷酮作為萃取劑,脫除其中的芳烴類物質,從而增加油品的粘度指數,降低溫度變化對粘度的影響。將蒸餾收集的輕潤滑油、中潤滑油、重潤滑油分別儲存在不同的中間罐中,分別進入精制塔中進行精制,溶劑從塔的頂部進入,油品從塔的底部進入,在錯流接觸過程中,油品中的芳烴類物質進入甲基吡咯烷酮。再根據密度不同,油品從精制塔上方出料,溶劑甲基吡咯烷酮從精制塔底部出料。溶劑甲基吡咯烷酮與油品的添加比例為 1:1,精制條件為常壓、60℃。汽提:精制結束后,油品中含有部分溶劑,進入氣體塔中進一步分離。向汽提塔中通入蒸汽,在溫度 150 度,壓力-0.9Mpa 的條件下,將溶劑蒸出,溶劑冷凝后與精制塔出料的溶劑進入溶劑回收塔。汽提塔內的油品打入儲罐,作為產品外售。此過程產生不凝氣 G2,主要成分為甲基吡咯烷酮、非甲烷總烴。廢水 W2主要含芳烴油、甲基吡咯烷酮。

溶劑精制:將汽提塔回收的溶劑與精制塔的溶劑回收進入溶劑回收塔進行精制,

溶劑回收塔采用低壓蒸餾,甲基吡咯烷酮蒸汽冷凝回收后回用,塔底物料主要為芳烴油,作為產品外售。此過程產生不凝氣 G3,主要成分為甲基吡咯烷酮、非甲烷總烴。

6.3產污環節

本項目主要生產裝置產污環節如,主要有:

(1)廢氣

生產裝置廢氣產生節點為:①高真空蒸餾產生的不凝氣(G1):主要污染物為烴類,進入瓦斯管網送至導熱油爐燃燒;②氣提產生的不凝氣(G2):主要污染物為烴類、甲基吡咯烷酮,進入瓦斯管網送至導熱油爐燃燒;③溶劑回收產生的不凝氣(G3):主要污染物為烴類、甲基吡咯烷酮,進入瓦斯管網送至導熱油爐燃燒;④導熱油爐煙氣:導熱油爐主要用于各蒸餾塔進料加熱,其產生的污染物主要為天然氣燃燒產生的少量的 SO2、NOx 和煙塵,以及廢氣燃燒產生的 CO2、NOx,廢氣通過 1 根 20m 高排氣筒(1#)排放;食堂油煙廢氣:經油煙凈化器處理后高空排放。

(2)廢水

#p#分頁標題#e#

生產裝置廢水產生節點為:預處理單元原料沉降罐產生的含油污水(W1),蒸餾產生含油污水(W2)。以及精制過程中,精制沉降過程產生的含油廢水(W3)。

(3)固廢

生產裝置固廢產生節點為:過濾產生的濾渣(S1)、預處理產生的油泥(S2)。

6.4物料平衡

6.4.3建設項目水平衡

(1)項目用水情況

項目用水環節包含:生活用水、循環冷卻補水、設備及地面沖洗用水、綠化用水等。用水為自來水,取自齊魯化工區金山片區供水管網。產品精制汽提工序需要加入蒸汽,蒸汽消耗量為395t/a,蒸汽來自園區蒸汽管網。

1)生活用水

項目建成后勞動定員58人,廠內設置食堂,職工均為附近居民。根據《建筑給水排水設計規范》(GB50015-2009)相關規定,生活用水量以人均150L/d計,則項目建成后生活用水量為2784m3/a。

2)冷卻系統補水

項目建成后循環水量為100m3/h,補水量按循環量的2.0%計,則年補充水量為15360t。

3)場地及設備沖洗用水

項目裝置占地面積650m2(假定),按照2L/(m2?d)系數計算,則年用水量為416 m3,由循環冷卻排水供給;由建設方提供資料,本項目生產線連續生產,設備無需清洗,只有在檢修期會有部分設備清洗,耗水量約為1套生產裝置60m3/a。項目建成后,全廠設備、地面沖洗用水量為536 m3/a,其中地面沖洗水采用循環統溢流水,設備沖洗采用新鮮水補充。

4)綠化用水

建設項目綠化面積為1450m2,用水按2L/m2·d,一年以160天計,則年用水量為475t,由循環冷卻排水供給。根據上述分析可知,項目建成后年新鮮用水量總計18264m3,水源來自來水管網。

(2)項目排水情況

擬建項目排水實行清污分流。清潔雨水經雨水管線排放。生活污水經化糞池處理后同生產廢水一排入廠內污水處理站處理。經污水站處理后排入齊翔騰達污水處理廠。

1)工藝廢水

項目建成后全廠工藝廢水量約為1864t/a,其中COD 167381mg/L,石油類45594mg/L。

2)設備及地面沖洗水包括各生產裝置、罐區及場地沖洗水等,由于項目為連續生產,設備一般不沖洗,項目建成后每年共約需沖洗水536t/a,排放量約為428.8t/a,進廠區污水站處理。

#p#分頁標題#e#

3)冷卻循環溢流水項目循環水量為10m3/h,為了保證工藝循環水的水質,項需定期排放循環水池中的水,棄水量約為補水量的30%,則循環棄水量為4608m3/a。屬于清凈下水,根據類比該廢水中主要污染因子COD產生濃度約為30mg/L,SS 濃度約為 40mg/L,部分用于地面沖洗(416m3/a)、綠化用(475m3/a),其余直接排入雨水管網(3717m3/a)。4)生活污水項目職工58人,生活用水量以人均150L/d計,年生產320d,則公司生活用水量為2784t/a,排水系數取0.8,則年生活廢水排放量為2227t。

5)初期雨水

由于罐裝、泄漏等原因,儲罐區、裝置區初期雨水中COD濃度一般在200~1000mg/L,平均為 600mg/L,SS200mg/L、石油類 50mg/L。這部分雨水計入排污總量,后期雨水及廠區其它雨水通過雨水管網直接排放。

地面徑流雨水產生量按下式計算:

q=15.873(1+0.78lgP)/(t+10)0.91(l/s.104m2)

式中:Q—徑流雨水量(m3);

g—重力加速度,取 0.98;

P—暴雨強度重現期,取 2 年;

t—降雨歷時,取 10min。

經計算初期雨水量約為184.75t/a,COD產生量為0.087t/a,SS產生量為0.029t/a。

6.4.4大氣污染源強分析

有組織廢氣主要是生產裝置產生的不凝氣、導熱油爐燃燒天然氣產生的廢氣及

食堂油煙,主要成分為SO2、NOx、非甲烷總烴、煙塵及食堂油煙。(1)工藝廢氣

項目產生的工藝廢氣主要為脫水、初餾、減壓蒸餾、高真空蒸餾產生的不凝氣,主要成分為非甲烷總烴.項目廢氣產生情況為①脫水產生的不凝氣(G1),主要成分為非甲烷總烴,產生量為13.727t/a;②初餾產生的不凝氣(G2),主要成分為非甲烷總烴,產生量為0.631t/a;③減壓蒸餾產生的不凝氣(G3),主要成分為非甲烷總烴,產生量為 46.378t/a;④高真空蒸餾產生的不凝氣(G4),主要成分為非甲烷總烴,產生量為52.175t/a;⑤汽提不凝氣,主要為非甲烷總烴、甲基吡咯烷酮,產生量為18.472t/a;⑥溶劑回收產生的不凝氣,主要為非甲烷總烴、甲基吡咯烷酮,產生量為 131.194t/a.

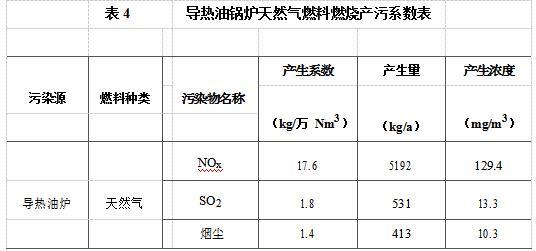

(2)導熱油爐煙氣

本項目設置1臺260萬大卡/小時導熱油爐,天然氣熱值按8000大卡計,熱效率85%,則導熱油爐天然氣耗量約為 295 萬 Nm3/a。

本項目天然氣燃料燃燒產污系數主要參照《環境影響評價工程師職業資

格登記培訓教材社會區域類》(中國環境科學出版社出版)中油、氣燃料的污染物排放因子,每燃1000立方米天然氣排放煙塵0.14kg,SO20.18kg,NOx1.76kg,具體數值見表4。

表4

導熱油鍋爐天然氣燃料燃燒產污系數表

(3)食堂油煙

本項目預設職工食堂一座,僅供內部職工就餐用,食堂廚房基準灶頭1個,屬于中型規模。食物在炸、煎、煮、炒等烹飪、加工過程中將揮發出油脂、有機質及熱分解或裂解產物,從而產生油煙廢氣。廚房油煙中的主要危害成分為醛、酮、烴、脂肪酸、醇、芳香族化合物、酮、內酯、雜環化合物等。

根據調查,居民人均食用油用量約10kg/a,油煙產生量按耗油量的4%計,則人均產生量為0.4kg/a。本項目建成后職工定員58人,則油煙產生量約23.2kg/a,產生濃度約6.0mg/m3。建議對油煙采用靜電式油煙凈化器凈化后,通過排煙管集中達標排放。油煙凈化器設計凈化效率≥70%,則油煙年排放量約6.96kg,排放濃度約1.8 mg/m3。

食堂采用電、天然氣作為能源,項目建成后天然氣用量約2160Nm3/a,使用量較小,因此,對此部分液化氣燃燒產生的廢氣污染物亦不進行定量統計分析。

2、無組織排放

(1)罐區“大、小”呼吸排放的廢氣

① 小呼吸排放量

小呼吸排放是由于溫度和大氣壓力的變化引起蒸氣的膨脹和收縮而產生的蒸氣

排出,它出現在罐內液面無任何變化的情況,是非人為干擾的自然排放方式。

固定頂罐的呼吸排放可用下式估算其污染物的排放量:

LB = 0.191×M(P/(100910-P))0.68×D1.73×H0.51×?T0.45×FP×C×KC

式中:LB—固定頂罐的呼吸排放量(kg/a);

M — 儲罐內蒸氣的分子量,各類油按輕質油中較小值計,分子量為 220;

P — 在大量液體狀態下,真實的蒸氣壓力(Pa),輕質油蒸汽壓為 600 帕;

D — 罐的直徑(m),本項目廢潤滑油、重餾分、中餾分、輕餾分、燃料油儲罐

直徑分別為9.1m、8m、8m、8m、8m;

H — 平均蒸氣空間高度(m),本次環評取 0.3m;

?T —一天之內的平均溫度差(℃);

FP — 涂層因子(無量綱),根據油漆狀況取值在 1~1.5 之間,本次環評取 1.0;

C —用于小直徑罐的調節因子(無量綱);直徑在 0~9m 之間的罐體,C = 1 -0.0123(D-9)2;罐徑大于 9m 的 C = 1;

KC — 產品因子(石油原油 KC取 0.65,其他的有機液體取 1.0)

② 大呼吸排放量

大呼吸排放是由于人為的裝料與卸料而產生的損失。因裝料的結果,罐內壓力

超過釋放壓力時,蒸氣從罐內壓出;而卸料損失發生于液面排出,空氣被抽入罐體

內,因空氣變成有機蒸氣飽和的氣體而膨脹,因而超過蒸氣空間容納的能力。

可由下式估算固定頂罐的工作排放:

LW = 4.188 × 10-7 × M × P × KN × KC

式中:LW—固定頂罐的工作損失(kg/m3投入量)

KN — 周轉因子(無量綱),取值按年周轉次數(K)確定。

K ≤ 36,KN = 136 < K ≤ 220,KN = 11.467×K-0.7026 K > 220,KN = 0.26

KC — 產品因子,有機液體取 1.0

M — 儲罐內蒸氣的分子量,各類油按輕質油中較小值計,分子量為 220。

(3)裝卸及管線輸送和裝置的無組織排放廢氣

主要指本項目油品裝卸及加工過程中管線和裝置各類閥門跑、冒、滴、漏現象引起的無組織排放廢氣,以非甲烷總烴計,根據建設單位多年從事化工行業的經驗,在生產過程中一旦發生管線或裝置閥門跑、冒、滴、漏現象,均應立即進行修復以保證項目的經濟效益,一般來說因跑、冒、滴、漏損失的量極小,約占項目年加工量的0.001%,根據本項目年加工量,建成后全廠產生量約為0.6 t/a。

項目工藝廢氣進入導熱油爐燃燒,其處理效率為99%,廢氣中主要含有非甲烷總烴和甲基吡咯烷酮,非甲烷總烴的燃燒產物為CO2、H2O,甲基吡咯烷酮含有氮元素,其燃燒產物為CO2、H2O、NOx,根據工程分析可知,項目工藝廢氣中含有甲基吡咯烷酮的量為105.635t/a,其中含氮量為105.635/99.13*14=14.919t/a,按照燃燒效率99%計算,則轉化為氮氧化物的量14.919*0.99=14.77t/a,按照30%氮轉化為NO,70% 氮轉化為NO2計算,則進入導熱油爐燃燒后煙氣中NOx 總量為14.77/14*0.3*30+14.77/14*0.7*46=

43.466t/a。工藝廢氣進入導熱油爐燃燒情況見表5。

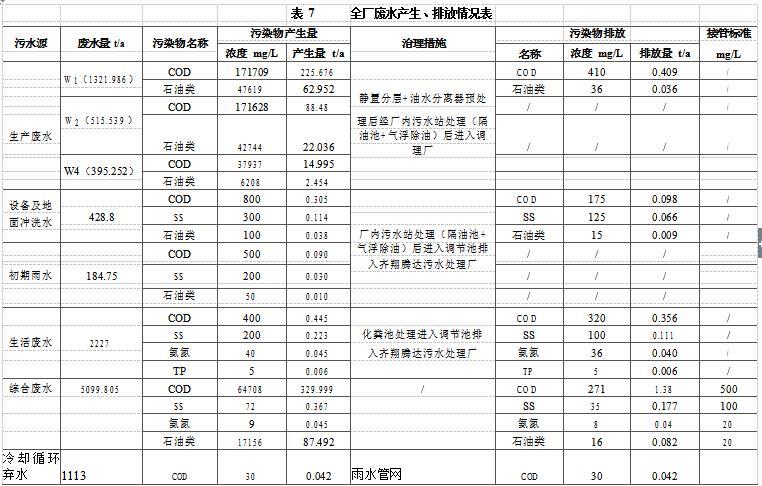

6.4.5廢水污染源強分析

項目廢水主要來源于工藝廢水、設備及地面沖洗廢水、生活污水、初期雨水等。

項目建成后全廠污水產生總量約為5099t/a,入污水站處理達標后排入齊翔騰達污水處

理廠;循環水棄水作為清下水排入雨水管網。根據水平衡分析結果及相類似企業實際

情況,全廠廢水產生、排放情況表7。

6.4.6噪聲污染源強分

項目建成運營后噪聲設備較多,主要為:導熱油爐、冷卻器、冷卻塔、空壓

機、風機以及大功率機泵等,噪聲強度在70~100dB(A)之間。企業擬對高噪

聲設備安裝隔聲罩,采取防振降噪措施,降低生產噪聲對周圍環境的影響。

從上表可知,項目產生的噪聲源均為間斷性聲源,噪聲的產生具有一定的突發性。

本項目噪聲源主要為各機械設備。評價中建議項目單位對噪聲設備采取如下治理措施:

(1)設備選型:建議在滿足生產要求的前提下,盡量選用低噪聲設備;

(2)合理布局:將高噪聲設備盡量布置在廠區中間,遠離廠界,通過距離衰減減輕噪聲對周圍環境的影響;

(3)項目在廠區內部、項目邊界等處盡可能加強綠化,合理配置綠化植物,四周種植樹木花草可有效降低噪聲強度。

(4)加強管理:平時加強對各噪聲設備的保養、檢修與潤滑,保證設備良好運轉,減輕運行噪聲強度。采取以上降噪措施后,項目廠界噪聲可滿足《工業企業廠界環境噪聲排放標準》(GB12348-2008)表1中的3類區標準,達標排放。

6.4.7固廢污染源強分析

項目產生的廢物有濾渣、油泥、廢水處理廢油、生活垃圾等。生活垃圾產生量以每人0.5kg/d估算,全年320天,全廠定員58人,共產生生活垃圾9.28t/a。

本文網址:http://4hug.cn/companynews/110.html

地址:重慶市沙坪壩區覃家崗鎮新橋村石梯溝社幸福小區

銷售部:023-65217597

技術部:(86)13350355997

023-65217916

售后部:023-65217916

傳 真:023-65217916

QQ: 2904490491

郵箱: KQGY668@163.com